1.Якая роля кожнага элемента ў злучным матрыцы з алмазнай пілай?

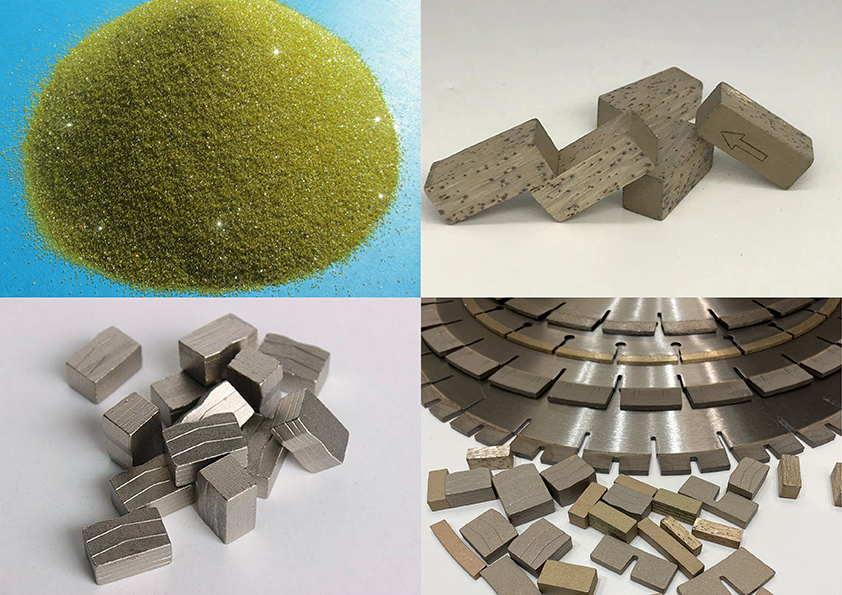

Роля медзі: медныя і медныя сплавы - гэта найбольш часта выкарыстоўваюцца металы ў алмазных інструментах металічнага злучнага, прычым найбольш часта выкарыстоўваецца электралітычны медны парашок.Сплавы на аснове медзі і медзі настолькі шырока выкарыстоўваюцца, таму што злучныя медзі маюць здавальняючыя комплексныя ўласцівасці: больш нізкая тэмпература спякання, добрая фармальнасць і сінтабільнасць і змешванне іншых элементаў.Адзін з элементаў, такіх як Cr, Ti, W, V, Fe, утвараючы медзь і карбіды, могуць быць выкарыстаны для вырабу медных сплаваў, што можа значна паменшыць кут увільгатнення медных сплаваў на брыльянтах.Растваральнасць медзі ў жалезе не высокая.

Роля алюмінія: металічны алюміній - выдатны светлавы метал і добры дэзаксідызатар.Пры 800 ℃ кут увільгатнення Al на алмазе складае 75 °, а пры 1000 ℃ кут увільгатнення складае 10 °.Даданне алюмініевага парашка да злучнага алмазнага інструмента можа ўтвараць карбідную фазу ti Å alc і міжметалічны злучэнне ў матрычным сплаве.

Роля жалеза: Жалеза адыгрывае двайную ролю ў падшыўцы, - утвараць карбіраваныя карбіды з алмазамі, а другая - сплаваць з іншымі элементамі для ўмацавання матрыцы.Увільгатненне жалеза і алмаза лепш, чым у медзі і алюмінія, а адгезія паміж жалезам і алмазам вышэй, чым у кобальта.Калі адпаведная колькасць вугляроду раствараецца ў сплавах на аснове Fe, гэта будзе спрыяльна для іх злучэння з алмазамі.Умеранае тручэнне алмазаў сплавамі на аснове Fe можа павялічыць сілу сувязі паміж сувяззю і алмазам.Паверхня разлому не гладкая і голая, а пакрыта пластом сплаву, што з'яўляецца прыкметай падвышанай сілы злучэння.

Роля кобальту: Co і Fe належаць да элементаў пераходнай групы, і многія характарыстыкі падобныя.CO можа ўтвараць карбід CO ₂ C з алмазам пры пэўных умовах, а таксама распаўсюджваючы надзвычай тонкую кобальтавую плёнку на паверхні алмаза.Такім чынам, СО можа знізіць унутранае міжфазнае напружанне паміж CO і Diamond, і мае значную адгезію для алмаза ў вадкім фазе, што робіць яго выдатным злучальным матэрыялам.

Роля нікеля: у злучным рэчыве алмазных інструментаў Ni з'яўляецца незаменным элементам.У сплавах на аснове Cu даданне Ni можа бясконца растварыцца з Cu, умацаваць матрычную лесу, душыць страту металу нізкага плаўлення і павялічыць трываласць і зносу.Даданне Ni і Cu да сплаваў Fe можа знізіць тэмпературу спякання і паменшыць цеплавую карозію звязаных металаў на алмазах.Выбар адпаведнай камбінацыі Fe і Ni можа значна палепшыць трываласць звязальных на аснове Fe на алмазах.

Роля марганца: у металічных звязальных рэчывах марганец мае падобны эфект з жалезам, але валодае моцнай пранікальнасцю і здольнасцю дэзаксігенацыі і схільны да акіслення.Колькасць дабаўлення марганца, як правіла, невялікая, і галоўным меркаваннем з'яўляецца выкарыстанне марганца для раскіслення падчас спякання.Астатні Mn можа ўдзельнічаць у легіраванні і ўмацоўваць матрыцу.

Роля Chromium: Metal Chromium-гэта моцны элемент, які ўтварае карбід, а таксама шырока выкарыстоўваецца элемент.У матрыцы ляза Diamond Groove ёсць дастатковую колькасць хрому, каб мець эфект паслаблення гуку, што звязана з энергіяй актывацыі CR.Даданне невялікай колькасці CR ў матрыцу на аснове Cu можа паменшыць кут увільгатнення меднага сплаву да алмаза і палепшыць трываласць злучэння меднага сплаву да алмаза.

Роля тытана: Тытан - гэта моцны элемент фарміравання карбіду, які лёгка акісляцца і складана знізіць.Пры наяўнасці кіслароду Ti пераважна генеруе TiO2 замест TIC.Тытанавы метал - гэта добры структурны матэрыял з моцнай трываласцю, меншым зніжэннем трываласці пры высокіх тэмпературах, цеплавой устойлівасці, каразійнай устойлівасці і высокай тэмпературы плаўлення.Даследаванні паказалі, што даданне адпаведнай колькасці тытана да матрыцы ляза алмазнай пілы выгадна для паляпшэння тэрміну службы ляза піла.

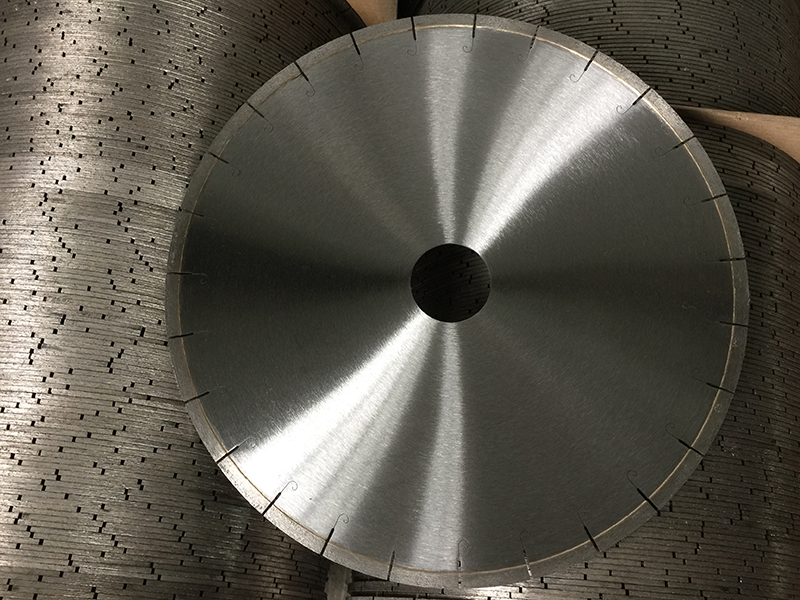

2.Чаму корпус пілы павінен адпавядаць рэжучаму каменю?

Асноўнымі спосабамі фрагментацыі горнай пароды падчас працэсу рэзкі пілы з'яўляюцца разбурэнне і драбненне, а таксама вялікі зрух і раздробленасць аб'ёму, дапоўненыя паверхневым шліфаваннем.Алмаз з зубчастай працоўнай паверхняй, які служыць рэжучым інструментам.Яго рэжучая абза - гэта вобласць экструзіі, вобласць рэзкі знаходзіцца перад краем, а вобласць шліфавання - на задняй абзе.Пры высакахуткаснай рэзанні алмазныя часціцы працуюць на апору матрыцы.У працэсе рэжучага каменя, з аднаго боку, алмаз падвяргаецца графітызацыі, раздробленасці і адслаення з -за высокай тэмпературы, якая ўтвараецца пры трэнні;З іншага боку, матрыца зношваецца ў выніку трэння і эрозіі камянёў і горнага парашка.Такім чынам, праблема адаптацыі паміж пільнымі дыскамі і камянямі - гэта насамрэч праблема хуткасці зносу паміж алмазам і матрыцай.Характарыстыка інструмента, які звычайна працуе падчас працы, што прыводзіць да таго, што больш алмазаў знаходзяцца ў нязначна зламаным і зношаным стане.Калі трываласць і ўдаратрываласць абранага алмаза занадта нізкія, гэта прывядзе да з'явы "галення", і тэрмін службы інструмента будзе нізкім, і пасівацыя будзе моцнай, і нават піла не будзе рухацца;Калі выбраны абразіўныя часціцы празмерна высокай трываласці, рэжучая абза абразіўных часціц апынецца ў сплюшчаным стане, што прывядзе да павелічэння сілы рэзання і зніжэння эфектыўнасці апрацоўкі.

(1) Калі хуткасць зносу матрыцы большая, чым у алмаза, гэта прыводзіць да празмернай рэзкі алмаза і заўчаснага адслаення.Зносаўстойлівасць корпуса пільнага палатна занадта нізкая, а тэрмін службы пільнага палатна кароткі.

(2) Калі хуткасць зносу матрыцы меншая, чым у алмаза, новы алмаз не лёгка падвяргаецца пасля таго, як нашэнне алмазавага перарэза, сярэткі не маюць пярэдняга краю, альбо пярэдні край вельмі нізкі, паверхня паверхні Серрацыі пасіваваны, хуткасць рэзкі павольная, і лёгка прывесці да выпадзення дошкі, якая ўплывае на якасць апрацоўкі.

(3) Калі хуткасць зношвання матрыцы роўная хуткасці зношвання алмаза, гэта адлюстроўвае сумяшчальнасць матрыцы з аграненым каменем.

Час публікацыі: 11 жніўня 2023 г